您所在的位置: 首頁(yè)?>?新聞動(dòng)態(tài)?>?行業(yè)新聞

1、晶間腐蝕的定義、腐蝕機理和影響因素

晶間腐蝕是指沿著(zhù)或緊挨著(zhù)金屬晶粒邊界或晶界附近發(fā)生的電化學(xué)腐蝕形態(tài)。晶間腐蝕破壞晶粒之間的的連接,降低了金屬的機械強度。最大的危害是不易發(fā)現(內部失效,外觀(guān)卻似完好)。

產(chǎn)生晶間腐蝕的條件:

1)金屬或合金中含有雜質(zhì),或者有第二相沿晶界析出。

2)晶界與晶粒內化學(xué)成分的差異,在適宜的介質(zhì)中形成腐蝕的電池,晶界為陽(yáng)極,晶粒為陰極,晶界產(chǎn)生選擇性溶解。

3)有特定的腐蝕介質(zhì)存在。在某些合金-介質(zhì)體系中,往往產(chǎn)生嚴重的晶間腐蝕。

晶界腐蝕行為的原因:

1)合金元素貧乏化;

2)晶界析出不耐蝕的陽(yáng)極相;

3)雜質(zhì)或溶質(zhì)原子在晶界區偏析;

4)晶界處因相鄰晶粒間的晶向不同,刃型位錯和空位在該處富集;

5)由于新相析出或轉變,造成晶界處具有較大的內應力。

晶間腐蝕機理有:貧化理論、晶間σ相析出理論、晶界吸附理論。

1)貧化理論:該理論認為,晶間腐蝕是由于晶界易析出第二相,造成晶界某一成分的貧乏化。

①對于奧氏體不銹鋼,因晶界析出Cr23C6相,造成晶界貧鉻,則為貧鉻理論;

②對于鎳鉬合金,晶界析出Ni7Mo5,晶界貧鉬;

③對于銅鋁合金,晶界析出CuAl2,造成晶界貧銅。

2)晶間σ相析出理論

對于低碳的高鉻、高鉬不銹鋼已不存在貧鉻的條件,可是在650 ~850℃內熱處理時(shí),會(huì )生成含鉻42~48%的σ相FeCr金屬間化合物。在過(guò)鈍化電位下,σ相發(fā)生嚴重的腐蝕。其陽(yáng)極溶解電流急劇地上升。可能是σ相自身的選擇性溶解的緣故。

σ相FeCr金屬間化合物一般只能在很強的氧化性介質(zhì)中才能發(fā)生溶解。因而檢測這種類(lèi)型的腐蝕必須使用氧化性很強的65%的沸騰硝酸,才能夠使不銹鋼的腐蝕電位達到過(guò)鈍化區。

3)晶界吸附理論

超低碳不銹鋼在1050℃固溶處理后,在強氧化性介質(zhì)中也會(huì )出現晶間腐蝕,此時(shí)不能用貧鉻或σ相析出理論來(lái)解釋。實(shí)驗表明,P雜質(zhì)達100ppm或Si雜質(zhì)達1000~2000ppm時(shí),它們在高溫區會(huì )使晶界吸附,并偏析在晶界上,這些雜質(zhì)在強氧化劑介質(zhì)作用下便發(fā)生溶解,導致晶界選擇性的晶間腐蝕。這種鋼經(jīng)敏化處理后,反而不出現晶間腐蝕,這是由于碳和磷生成磷的碳化物,限制了磷向晶界的擴散,減輕雜質(zhì)在晶界的偏析,消除或減弱了鋼材對晶間腐蝕的敏感性。

影響晶間腐蝕的因素:

1)熱處理溫度與時(shí)間的影響;

2)合金成分的影響

3)腐蝕介質(zhì)的影響

晶間腐蝕的控制辦法:

1)降低或消除有害雜質(zhì)。如降低C、N、S等雜質(zhì)含量

2)加入穩定化元素或晶界吸附元素。如在不銹鋼中加入Ti、Nb或B

3)適當的熱處理工藝

4)采用雙相鋼

2、什么是鋁合金晶間腐蝕?鋁合金晶間腐蝕的機理?

鋁合金是工業(yè)中應用最廣泛的一類(lèi)有色金屬結構材料,在航空、航天、汽車(chē)、機械制造、船舶及化學(xué)工業(yè)中已大量應用,目前鋁合金是應用最多的合金。

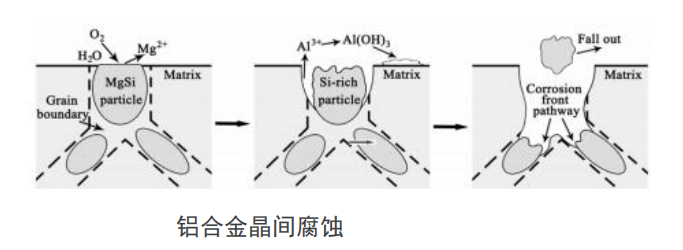

傳統的高強度鋁合金(2xxx系和7xx系)和Al-Li合金易發(fā)生局部腐蝕,其主要的形式包括孔蝕、縫隙腐蝕、晶間腐蝕和剝蝕等。鋁合金典型的晶界模式常為沉淀相/溶質(zhì)貧化區(SDZ)。通常,鋁合金的晶格本體、沉淀相和溶質(zhì)貧化區之間的電化學(xué)行為相差很大,導致晶界比晶粒內部更易腐蝕。孔蝕或縫隙腐蝕會(huì )發(fā)展為晶間腐蝕,形成深入合金組織的腐蝕溝。而使用軋制或擠出工藝制成的板材或棒材,由于晶粒被嚴重變形,晶間沉淀物/溶質(zhì)貧化區形成了平行于表面的層狀分布的活性陽(yáng)極通道,在腐蝕產(chǎn)物楔入力的作用下,晶間腐蝕傾向于沿與表面平行的方向生長(cháng),并逐步發(fā)展為剝蝕。

鋁合金晶間腐蝕示意圖如下:

針對于鋁合金晶間腐蝕的理論主要有以下三種:

1)晶格本身與陽(yáng)極性的晶界構成物( SDZ 和/或沉淀相)的腐蝕電位差異形成電偶腐蝕,進(jìn)而導致晶間腐蝕。

2)SDZ 和晶格的擊穿電位差異引起晶間腐蝕理。

3)溶解的晶界沉淀相形成侵蝕性更強的閉塞區環(huán),從而形成連續的晶間腐蝕。

3、鋁合金晶間腐蝕測試試驗方法有哪些?

1)5XXX系鋁合金晶間腐蝕試驗方法---質(zhì)量損失法。試驗原理是將5XXX系鋁合金板材產(chǎn)品試樣浸入30℃的濃硝酸中24h,測定其單位面積上的質(zhì)量損失,并對其橫截面作金相分析,從而判定晶間腐蝕的敏感性。

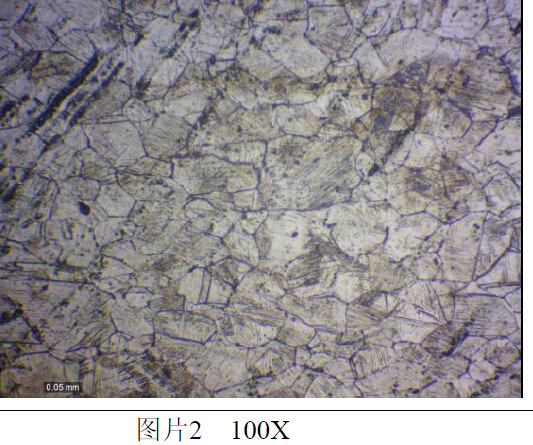

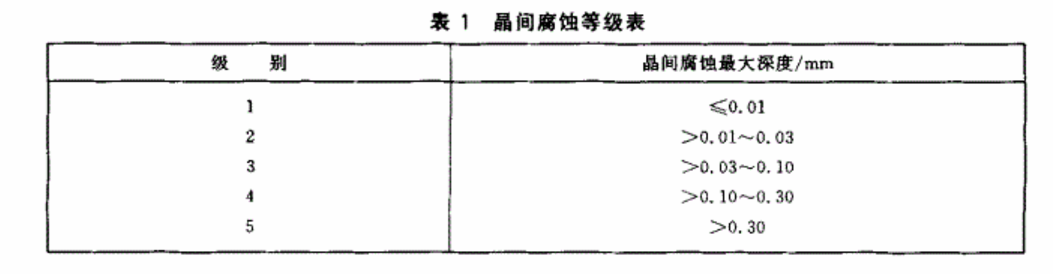

2)2XXX、7XXX系以及5XXX系鋁合金晶間腐蝕試驗方法--晶間腐蝕最大深度。試驗方法是借助金相顯微鏡對腐蝕試驗(在氯化鈉溶液中,加入過(guò)氧化氫或鹽酸,浸入試樣,金相增強陰極去極化作用的晶間腐蝕加速試驗)后的試樣或未經(jīng)腐蝕的試樣或產(chǎn)品表面進(jìn)行晶間腐蝕檢測,并測量其晶間腐蝕深度。

4、鋁合金晶間腐蝕測試的試驗標準有哪些?

GB/T 26491-2011 5XXX系鋁合金晶間腐蝕試驗方法 質(zhì)量損失法

GB/T 7998-2005 鋁合金晶間腐蝕測定方法

ASTM G47-1998(2011) 測定2XXX和7XXX鋁合金制品的應力腐蝕斷裂敏感性的標準試驗方法

ASTM G110-1992(2009)將鋁合金浸入氯化鈉和過(guò)氧化氫溶液中進(jìn)行熱處理時(shí)抗晶粒間腐蝕的評定

ASTM G34-2001(2013) 2XXX和7XXX系列鋁合金剝離腐蝕敏感性的標準試驗方法(EXCO試驗)

ASTM G66-1999(2013) 5XXX系列鋁合金的剝落腐蝕敏感性的外觀(guān)評定的試驗方法(ASSET試驗)

5、鋁合金晶間腐蝕試驗標準要點(diǎn)

(1)GB/T 7998-2005 鋁合金晶間腐蝕測定方法

試驗溶液:

氫氧化鈉水溶液(VNaOH:VH2O=1:9)

硝酸水溶液(VHNO3:VH2O=3:7)

57gNaCl+1LH2O

30gNaCl+1LH2O

10%過(guò)氧化氫水

適用范圍:2系、5系和7系

試樣要求:長(cháng)40mm寬25mm厚不超過(guò)10mm平行樣3~5個(gè)

結果評價(jià):截面金相檢驗、晶間腐蝕深度并評級

(2)GB/T 26491-2011 5XXX系鋁合金晶間腐蝕試驗方法 質(zhì)量損失法

試驗溶液:

氫氧化鈉水溶液(50g/L)

硝酸水溶液2(VHNO3:VH2O=1:1)

硝酸水溶液3(VHNO3:VH2O=3:2)

測試要點(diǎn):打磨+堿洗+酸洗;硝酸水溶液3腐蝕(每個(gè)周期24h)

適用范圍:5系

試樣要求:長(cháng)50mm(軋制方向),6mm,厚不超過(guò)25mm,平行樣2個(gè)以上

結果評價(jià):單位面積質(zhì)量損失

- 檢測項目 金屬材料檢測 機械設備檢測 常壓儲罐檢測 無(wú)損探傷 非金屬檢測 水質(zhì)檢測 失效分析 油品檢測

- 技術(shù)服務(wù) 水處理技術(shù)服務(wù) 機械設計技術(shù)咨詢(xún) 機電產(chǎn)品檢驗 安全檢驗及評估

- 客戶(hù)服務(wù) 測試流程 檢測申請 測試委托書(shū)下載

- 新聞動(dòng)態(tài) 公司新聞 行業(yè)新聞

江蘇省無(wú)錫市錫山區華夏中路3號文華國際

手機版

手機版

Copyright ? 2017-2021 江蘇隱石實(shí)驗科技有限公司 All Rights Reserved 備案號:蘇ICP備2021030923號-2 技術(shù)支持:無(wú)錫網(wǎng)站建設公司迅誠科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626